產品描述

2.1材料復檢

材料進廠后由業務部對采購材料進行報驗,檢測中心對材料外觀、幾何尺寸、化學成分、力學性能等

進行復檢,填寫復檢記錄。復檢合格的原材料由檢測中心出具檢驗通知單合格方可入公司材料庫。

2.1.1我公司用于材料及成品檢測的檢測設備多臺對于新進廠的材料進行以下復檢。

1)光譜儀進行材料光譜分析;

2)測厚儀測量管材壁厚;

3)卡尺或盒尺測量管材的外徑及端口圓度偏差;

4)目測管材的外觀無凹坑、裂紋、結疤、重皮等缺陷;

5)每爐批號抽檢一件用**材料試驗機進行力學性能復檢;

6)每爐批號抽檢一件用快速分析儀檢測材料化學成分;逐件進行光譜分析;

7)聲波探傷儀對材料進行UT檢測;

8)每爐批號抽檢三件用便攜式現場顯微鏡進行金相組織和晶粒度檢測;

9)逐件進行硬度檢測;

2.1.2填寫“材料復檢報告”,并向用戶提供。

2.1.3對于復檢不合格的管材退回采購部不允許用于管件加工。

投產前,我方預先將準備使用原材料的原始質量合格證明書和入廠復驗報告送交業主確認,確認后方能

進入生產程序.

2.2切割下料

2.2.1材料按管件的規格尺寸準確下料。在下料過程中要求按材料的規格和材質等不同進行必要的標識移植

并且對斷好的坯料的幾何尺寸進行逐件檢驗。(執行公司質量管理體系程序文件《過程控制管理程序》和

《產品標識和可追溯性管理程序》)。

2.2.2材料在下料切割前由技術部門根據產品成型后的外觀尺寸和加工方式,考慮管件在生產過程中出

現的減薄、變形等諸多因素選擇有足夠余量的材料。認真計算材料的下料規格和下料長度。必要時制作樣板

生產部門按樣板要求的尺寸下料。

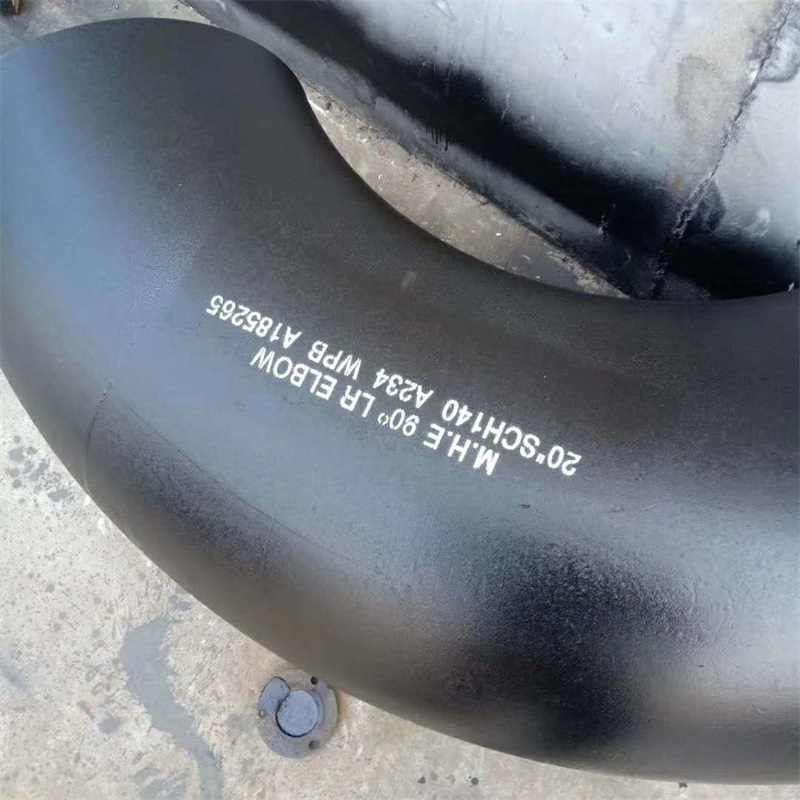

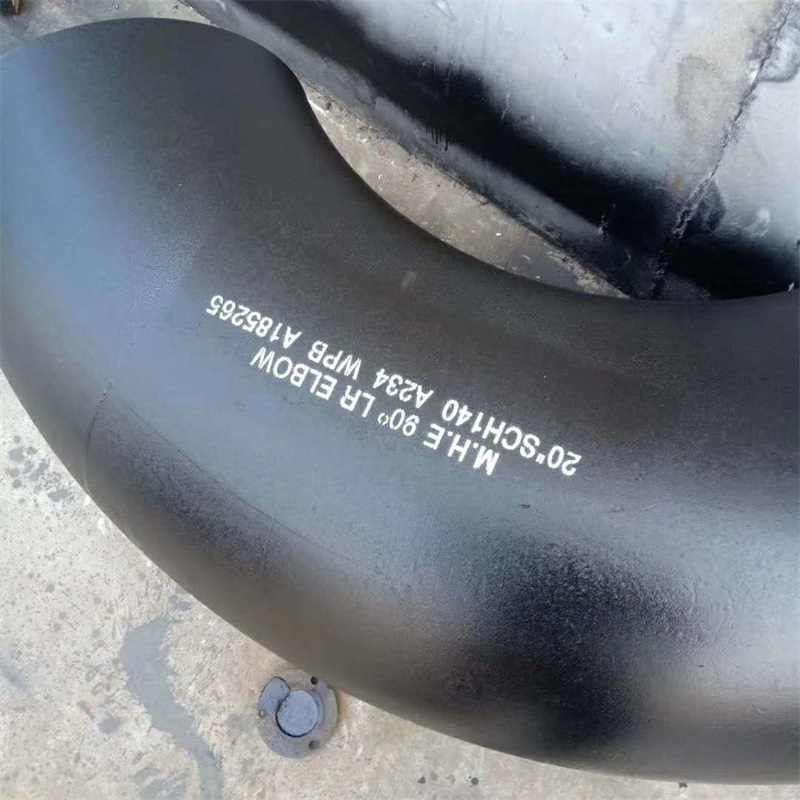

2.2.3按設計要求在切割下料時對原材料的外徑、壁厚、材質、管號、爐批號及管件坯料流水編號等內容做

好標識移植,標識采用低應力鋼印和油漆噴涂的方式。并在生產作業工序流程卡上記錄操作內容。以保證

材料在加工過程的可追溯性。

2.2.4首件下料后進行操作人員自檢,并報檢測中心專檢人員進行專檢,檢驗合格后再進行其它件的下料,

且每件都進行檢測和記錄。對于下料不合格的產品填寫不合格通知單,在通過技術部門論證后再決定材料

能否進行加工,否則應將材料報廢。

2.3加工成型

壓成型過程是重要過程,坯料的加熱采用電加熱或燃油加熱爐進行加熱。在坯料進行加熱前用鐵錘、砂

輪等工具清理坯管表面的屑角、油、銹及銅、鋁等低熔點金屬。檢查坯料的標識是否符合設計要求。

2.3.2清理加熱爐爐堂內雜物,檢查加熱爐電路、油路、臺車及測溫系統是否正常;油料是否充足,電路是否

完好;加熱爐內只允許放置一種材質且壁厚相差不過30%的坯料。

2.3.3將坯料放在加熱爐中進行加熱,應用耐火磚使工件在爐中與爐臺隔離20mm,根據不同材料嚴格控制加熱

速度不大于220℃/小時,加熱至一定溫度進行保溫,保溫時間按材料的厚度不同確定,保證材料熱透、均

溫。加熱和保溫過程中用數顯或紅外線測溫儀監測,并隨時調節加熱溫度和升溫速度,并保證材料在加熱過程

中受熱均勻不會出現局部的過燒或過熱現象。

2.3.4當坯料加熱到規定的溫度后出爐進行壓制,為了減少管件的加熱次數和壓制次數,大口徑厚壁管件的壓制

須用4000T、2500T壓力機和管件胎模完成,對于20#材料壓制時用紅外線測溫儀測量工件的終壓溫度不小于800℃,

當工件一次壓制達不到要求而溫度過低時則將工件回爐進行重新加熱和保溫后再進行壓制。

2.3.5產品的熱成型充分考慮成品成型過程中熱塑性變形的金屬流動的規律,成型的模具力圖對工件的熱加工

產生的變形阻力小,壓制胎模具均處在完好狀態,并定期進行胎模具的驗證,控制材料的熱塑性變形量,使

管件上的任意一點的實際壁厚大于所連接直管的小壁厚。

2.4熱處理

2.4.1管件半成品我公司嚴格按相關標準中規定的熱處理制度進行熱處理12Cr1MoV:正火980℃-1020℃回火

720℃-750℃。

2.4.2熱處理前保證熱處理爐爐堂清潔干凈,爐內無油、灰、銹及與處理材料不同的其它金屬。

2.4.3嚴格按規范要求的熱處理曲線進行熱處理,對鍛制、冷成型以及終成型溫度**750℃的碳鋼管件應進行

正火處理。

2.4.4自動記錄儀隨時記錄溫度的升降情況并根據預定參數自動調節爐內溫度。保證管件(或坯料)在熱處理過程

中不出現過熱、過燒等現象。

2.5機加工及坡口加工

管件的坡口加工采用機械切削方式進行,我公司有各種車床、動力頭等機加工設備20余臺,可根據相應標準

及招標人要求加工各種厚壁管件采用的雙V型或單V型坡口及內坡口和外坡口,公司可按照招標人所提供

坡口圖及技術要求進行加工,保證管件在焊接過程中便于操作和焊接。

2.6表面處理

2.6.1管件內外表面在機加工完成以后進行機械拋光處理,去除管件表面的氧化皮等,表面拋光光潔度直到達到

標準要求為止。

2.7成品管件檢測

2.7.1管件成品進行以下檢測

1)碳鋼管件進行表面磁粉探傷;

2)依據標準所有管件進行X-射線探傷;

3)所有管件進行硬度檢測;

4)所有管件進行外觀及幾何尺寸檢測;

5)管件關鍵部分厚度檢測;

2.7.2向用戶提供管件各種無損檢測報告

和產品質量證明書

產品推薦